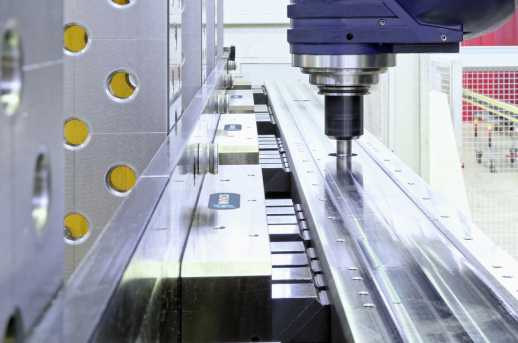

Компания BLEICHERT Automation из г. Остербуркен, специализи-рующаяся на решениях и оборудовании для автоматизации процессов производства, сборки, обработки материалов и внутренней логистики, выбрала значительно более эффективный путь: магнитные патроны SCHUNK MAGNOS, установленные вертикально на зажимные скобы DEMMELER и обеспечивающие гибкую и недеформирующую установку труб диаметром от трех до восьми метров на продольно-фрезерный расточный многоцелевой станок SORALUCE, а также высокоэффективную 5-осевую полную обработку.

Изготовить или купить? Производители станков и оборудования, а также поставщики систем все чаще выбирают первое, особенно если речь идет о постоянно используемых базовых компонентах, которые имеют ключевое значение для поставки в срок. Это прежде всего относится к тем случаям, когда увеличение мощности производства позволяет не только повысить гибкость, но и сократить затраты.

Отличным примером успешного применения внутреннего подряда может послужить случай с компанией BLEICHERT Automation из г. Остербуркен в районе Неккар-Оденвальд, когда приобретение продольно-фрезерного расточного многоцелевого станка SORALUCE SL-10000 позволило обладающему богатым опытом производителю систем автоматизации осуществлять производство портальных опор на своей площадке и в то же время оптимизировать процесс производства. Таким образом, магнитная зажимная технология плит с квадратными полюсами, предполагающая использование магнитных патронов SCHUNK MAGNOS, сыграла ключевую роль в повышении производительности, гибкости и эффективности.

Разнообразные зажимные решения для деталей разного типа

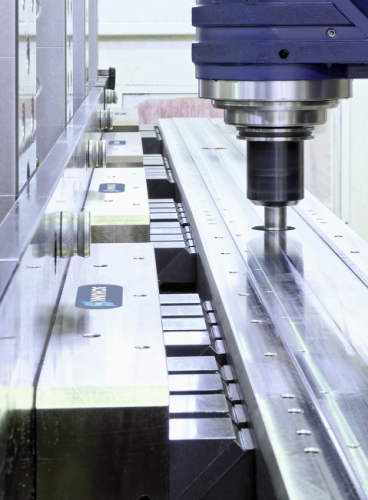

«Благодаря зажимной системе мы снизили трудозатраты и получили высокий коэффициент использования оборудования, высокую гибкость и темпы работы», ‒ заявил Michael Diemer, главный технолог отдела предварительной сборки BLEICHERT. Всего восемь вертикально установленных магнитных зажимных плит с квадратными полюсами SCHUNK MAGNOS MFR-01-050 в формате 800 × 300 мм обеспечивают гибкий и недеформирующий зажим труб ST52 длиной от 3 до 8 м и диаметром 200, 250 и 300 мм. Чтобы обеспечить полную механическую обработку за один установ, магнитные патроны размещаются в приподнятом положении на зажимные скобы DEMMELER ‒ это означает наличие свободного доступа с пяти сторон. C помощью стандартных отверстий, расположенных в двойной сетке со ста каналами, магнитные патроны можно гибко позиционировать по высоте и зафиксировать с помощью болтов. Кроме того, зажимные скобы можно непрерывно перемещать в направлении оси Х вдоль стола станка и фиксировать с помощью болтов, или, при необходимости, полностью демонтировать всего за несколько шагов. Зажимные модули располагаются на столе станка сбоку, это означает, что стол станка можно в любое время использовать по всей длине и ширине (около 1000 мм) для других операций по обработке, без необходимости демонтировать магнитные модули. Таким образом, станок может также применяться для выполнения срочных заказов, без проведения затратной модификации.

Магнитные патроны MAGNOS также обеспечивают высокую гибкость: «Большое преимущество системы SCHUNK заключается в том, что мы мо-жем оперативно устанавливать зажимные модули на трубах с различным поперечным сечением, с помощью вывода, ‒ пояснил Michael Diemer. ‒ Достаточно просто отвинтить несколько полюсов и сразу выполнить зажим трубы с другим поперечным сечением. Таким образом, мы используем три ряда полюсов для труб 200 мм и четыре ‒ для труб 300 мм». Если требуется обработать более крупные детали, магнитные патроны можно повернуть на 90 ° и зафиксировать в вертикальном положении. Независимо от расположения модуля, подвижные удлинители полюсов SCHUNK EASYTURN идеально прилегают к поверхностям заготовок и обеспечивают бережный зажим без деформации. Это позволяет полностью исключить риск повреждений или коробления при обработке длинных труб. Для пользователей это означает максимальную точность зажима и получение гладкой поверхности заготовки без необходимости устанавливать подкладки или несколько раз зажимать детали. Кроме того, распределение зажима по большой площади поверхности позволяет минимизировать вибрацию, защищая шпиндель и рабочие кромки.

Экономия времени и средств, затрачиваемых на подготовительные операции, установ и вторичную обработку

«В отличие от работы по классической схеме, нам больше не требуется вы-полнять подготовительные или последующие операции, ‒ подтверждает оператор станка Armin Rieth. ‒ Трубы фиксируются по четырем внешним углам на неподвижных удлинителях полюса, а подвижные удлинители полюса автоматически прилегают к поверхностям заготовок по всей длине, что исключает растяжение. Таким образом, мы оптимально используем гибкость зажимной системы». Благодаря наличию четырех точек фиксации, все трубы имеют одинаковые торцы, и их можно соединять друг с другом без смещения. В то время как при использовании традиционной системы ‒ со сваркой полос и гидравлическими зажимами ‒ необходимо выполнять подготовку, зажим и зачастую вторичную обработку с затратной газопламенной правкой, занимающей несколько часов, использование новой системы позволяет одному оператору выполнять зажим труб с помощью SCHUNK MAGNOS без каких-либо подготовительных операций – обработка труб осуществляется за один установ, и отсутствует необходимость вторичной обработки. «Зажимная система дает огромную экономию времени и средств», ‒ подчеркивает Rieth. И она весьма надежна, как подтверждает Michael Diemer: «Мы частично перемещаем загруженные заготовки на 5 мм в глубину и на 75 мм по ширине. На концах мы делаем отверстия и соединения. Фрезерование выполняется по 5 осям с максимальной мощностью обработки без перемещения заготовки», ‒ подчеркивает Diemer. Все это выполняется без использования дополнительных зажимных устройств или ограничителей.

Каждый используемый в компании BLEICHERT магнитный модуль создает до 32 полей, при этом расчетное усилие зажима составляет 380 кг. Теоретически, при использовании всех восьми модулей зажимная система может обеспечить магнитную удерживающую силу величиной до 97 т – этого бесспорно достаточно, чтобы гарантировать максимальную надежность процесса, особенно с учетом того, что магнитная зажимная система с постоянными электромагнитами SCHUNK MAGNOS не требует дополнительных источников электропитания. Электрический импульс нужен только для активации и дезактивации. Для этого Armin Rieth подсоединяет последовательно связанные модули к системе управления MAGNOS, и за считаные секунды постоянные электромагниты обеспечивают непрерывный устойчивый захват. После активации использование дополнительных источников электропитания не требуется, это означает, что систему управления можно полностью отсоединить от питания на время обработки заготовки.

Загрузка заготовок выполняется одним оператором

Процесс загрузки столь же удобен. Даже для загрузки длинных деталей требуется всего один оператор. Всего за несколько операций сотрудник раскрывает вспомогательные столы на каждой зажимной скобе в горизонтальном направлении вверх, затем фиксирует столы с помощью болтов и укладывает на них трубу с помощью крана. Затем он выполняет первичный зажим труб, используя зажим с жесткими ограничителями, компенсирует деформацию компонента с помощью прокладок на неподвижных полюсах, и, наконец, нажатием кнопки активирует магнитное зажимное решение SCHUNK. Последовательная активация всех магнитных модулей осуществляется всего за несколько секунд через два блока управления SCHUNK MAGNOS KEH. Информация о статусе зажима индицируется на дисплее. Если все вызванные модули находятся в зажатом состоянии, оператор снимает кабель с магнитных патронов и закрывает брызгоотражатель продольно-фрезерного расточного многоцелевого станка SORALUCE для целей последующей обработки. Поскольку используются два блока управления MAGNOS, существует возможность выполнения независимого зажима на двух меньших опорных элементах (столах). «Система работает безупречно и значительно превосходит традиционные зажимные системы для черновой обработки», ‒ подчеркивает Armin Rieth. С момента ввода в действие никаких сбоев не отмечалось. В целом, BLEICHERT может сэкономить много времени и сократить издержки благодаря высокой эффективности собственного производства. Если говорить только о времени установа, экономия времени по сравнению с обработкой заготовок на традиционном зажимном оборудовании за два установа составляет до трех часов. Плюс еще экономия 4‒5 ч, которые обычно затрачиваются на подготовительные и последующие операции, особенно на сварку полос и затем на газопламенную правку. Таким образом, инвестиции в зажимную систему окупаются мгновенно.

eng

eng